在凈化工程中,空調(diào)系統(tǒng)能耗占比高達(dá)60%-70%,通過變頻技術(shù)與熱回收系統(tǒng)的優(yōu)化組合,可實(shí)現(xiàn)節(jié)能40%以上。以下是具體技術(shù)路徑、實(shí)施步驟及實(shí)測(cè)數(shù)據(jù),涵蓋電子、醫(yī)藥、食品等行業(yè)的應(yīng)用場(chǎng)景。

| 運(yùn)行模式 | 定頻空調(diào) | 變頻空調(diào) | 節(jié)電效果 |

|---|---|---|---|

| 滿負(fù)荷運(yùn)行 | 100%功率,能效比3.0 | 100%功率,能效比3.5 | 變頻高能效機(jī)型省電15% |

| 部分負(fù)荷運(yùn)行(50%) | 啟停循環(huán),能效比降至2.2 | 自動(dòng)降頻,能效比保持3.2 | 省電45% |

| 待機(jī)狀態(tài) | 仍消耗額定功率10%-15% | 功率降至5%-8% | 省電50% |

案例:

某半導(dǎo)體車間將80臺(tái)AC風(fēng)機(jī)改為EC變頻風(fēng)機(jī),年省電費(fèi)68萬元(電費(fèi)0.8元/度)。

設(shè)備選型:

壓縮機(jī):選直流變頻渦旋壓縮機(jī)(IPLV≥7.0)。

風(fēng)機(jī):EC電機(jī)(效率>90%)替代AC電機(jī)(效率70%-80%)。

控制策略:

根據(jù)實(shí)時(shí)壓差調(diào)節(jié)送風(fēng)量(如壓差傳感器+PLC聯(lián)動(dòng))。

夜間/周末切換至值班模式(風(fēng)量降至30%)。

| 類型 | 熱回收效率 | 適用場(chǎng)景 | 投資回收期 |

|---|---|---|---|

| 轉(zhuǎn)輪式 | 60%-75% | 大風(fēng)量低濕度(電子車間) | 2-3年 |

| 板式顯熱回收 | 50%-65% | 醫(yī)藥車間(防交叉污染) | 1.5-2年 |

| 熱管式 | 45%-55% | 小型系統(tǒng)或腐蝕性環(huán)境 | 3-4年 |

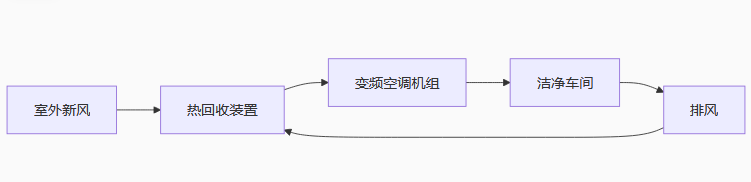

系統(tǒng)配置:

排風(fēng)(24℃, 55%RH)→ 轉(zhuǎn)輪式熱回收 → 預(yù)熱新風(fēng)(5℃)。

再經(jīng)表冷器降溫至18℃送入車間。

節(jié)能數(shù)據(jù):

冬季節(jié)省蒸汽加熱量3.2噸/天(蒸汽價(jià)200元/噸)。

夏季降低冷負(fù)荷35kW(電費(fèi)年節(jié)省9.8萬元)。

原始能耗:2000㎡車間年耗電320萬度(空調(diào)系統(tǒng)占65%)。

改造措施:

變頻水冷機(jī)組(COP 5.2)+ 熱管熱回收 + FFU集群EC調(diào)速。

結(jié)果:

年耗電降至192萬度(節(jié)電40%)。

碳排放減少512噸/年(按0.8kg CO?/度電計(jì)算)。

| 常見錯(cuò)誤 | 后果 | 正確做法 |

|---|---|---|

| 變頻器未匹配電機(jī)特性 | 頻繁故障,節(jié)電效果差 | 電機(jī)與變頻器品牌一致,參數(shù)校準(zhǔn) |

| 熱回收裝置旁通漏風(fēng) | 效率下降50%以上 | 安裝氣密閥,定期檢漏(≤3%泄漏率) |

| 忽略部分負(fù)荷調(diào)節(jié) | 變頻優(yōu)勢(shì)無法發(fā)揮 | 設(shè)置多段速控制(如30%/60%/100%) |

| 項(xiàng)目 | 傳統(tǒng)系統(tǒng)(萬元/年) | 變頻+熱回收(萬元/年) | 節(jié)省金額 |

|---|---|---|---|

| 電費(fèi)(空調(diào)系統(tǒng)) | 450 | 270 | 180 |

| 維護(hù)成本 | 50 | 30(故障率降低) | 20 |

| 總計(jì) | 500 | 300 | 200 |

投資回收期:約2.5年(改造投入約500萬元)。

重點(diǎn):

變頻冷水機(jī)組(磁懸浮技術(shù))+ 板式熱回收。

FFU集群分時(shí)分區(qū)控制(非生產(chǎn)時(shí)段降頻)。

重點(diǎn):

變頻空調(diào)+轉(zhuǎn)輪熱回收(全熱交換)。

備用制冷機(jī)組(避免變頻故障導(dǎo)致溫濕度失控)。

重點(diǎn):

熱管熱回收(防霉菌滋生)+ 變頻除濕機(jī)。

精準(zhǔn)審計(jì):用能耗監(jiān)測(cè)系統(tǒng)定位高耗能點(diǎn)(如24小時(shí)運(yùn)行的排風(fēng)機(jī))。

混合技術(shù)選型:變頻控制+熱回收+智能運(yùn)維(缺一不可)。

持續(xù)優(yōu)化:每年校準(zhǔn)系統(tǒng)參數(shù)(如變頻曲線、熱回收效率)。

注:制藥企業(yè)需確保節(jié)能改造不影響GMP合規(guī)性(如壓差、潔凈度)。