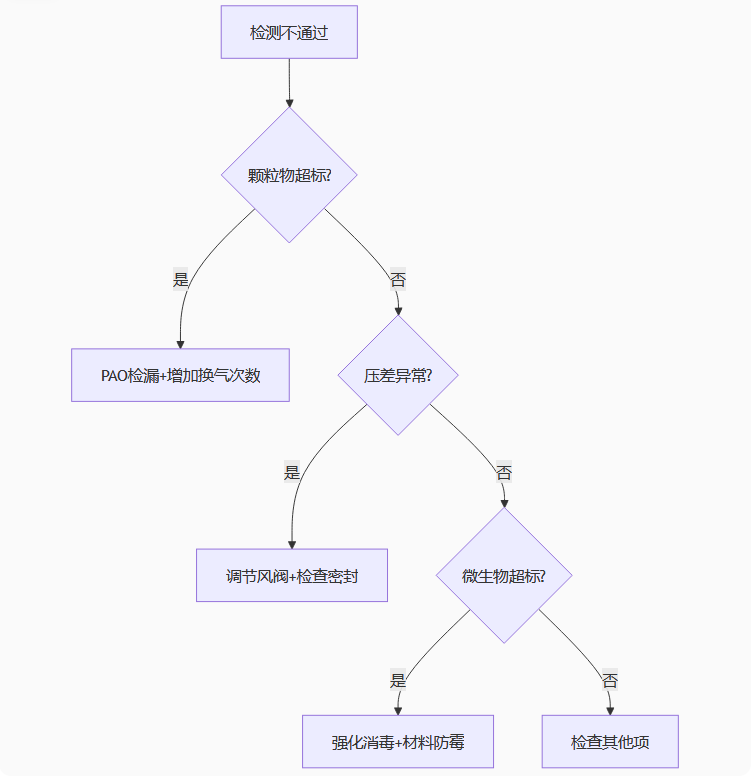

無塵車間驗(yàn)收檢測(cè)不通過往往源于設(shè)計(jì)、施工或管理的細(xì)節(jié)疏漏。以下是10個(gè)高頻問題及其解決方案,涵蓋潔凈度、壓差、微生物等關(guān)鍵指標(biāo),幫助您快速定位問題并整改達(dá)標(biāo)。

原因:

高效過濾器(HEPA)泄漏或安裝密封不嚴(yán)。

換氣次數(shù)不足(如ISO 7級(jí)需≥25次/小時(shí))。

人員操作揚(yáng)塵(動(dòng)作幅度過大或服裝不達(dá)標(biāo))。

解決方案:

PAO檢漏測(cè)試:用氣溶膠發(fā)生器掃描過濾器邊框,泄漏率>0.01%需更換或重密封。

增加FFU數(shù)量或調(diào)高風(fēng)機(jī)頻率(確保換氣次數(shù)達(dá)標(biāo))。

規(guī)范人員行為:穿戴防靜電服,操作速度≤0.5m/s。

現(xiàn)象:潔凈區(qū)與非潔凈區(qū)壓差<5Pa,或氣流倒灌。

排查步驟:

檢查風(fēng)量平衡:調(diào)節(jié)送/回風(fēng)閥,確保送風(fēng)量>回風(fēng)量10%-15%。

檢測(cè)門窗密封性:用煙霧筆測(cè)試縫隙漏風(fēng),更換EPDM密封條。

驗(yàn)證自動(dòng)控制系統(tǒng):壓差傳感器校準(zhǔn)誤差需≤±1Pa。

常見菌種:沉降菌(浮游菌)超GMP限值(如C級(jí)區(qū)沉降菌≤50CFU/4小時(shí))。

整改措施:

消毒升級(jí):改用VHP(汽化過氧化氫)替代酒精擦拭,殺滅芽孢。

材料更換:墻面/地坪接縫處用防霉硅膠(如道康寧DC-781)。

人員培訓(xùn):加強(qiáng)更衣程序考核(接觸碟測(cè)試手套表面菌落)。

GMP要求:溫度18-26℃、濕度45%-65%(特殊工藝除外)。

故障點(diǎn):

空調(diào)機(jī)組冷熱補(bǔ)償能力不足。

房間保溫性差(彩鋼板接縫漏冷/熱)。

解決方案:

加裝電再熱模塊(精確控溫)。

采用雙層彩鋼板(中間夾保溫巖棉)。

來源:FFU集群、空調(diào)風(fēng)機(jī)、風(fēng)管振動(dòng)。

降噪方法:

更換EC風(fēng)機(jī)(比AC風(fēng)機(jī)降噪5-10dB)。

風(fēng)管加裝消聲器(如阻抗復(fù)合式)。

設(shè)備底座安裝減震墊(橡膠或彈簧隔振器)。

原因:

潔凈燈具數(shù)量不足或老化。

彩鋼板吊頂透光率低。

整改:

更換潔凈室專用LED燈(照度≥500lux,嵌入式安裝)。

每10㎡至少布置2盞燈(均勻度>0.7)。

危害:擊穿芯片、吸附塵埃。

防靜電失效排查:

測(cè)試地坪電阻(需1×10?-10?Ω),不合格則重做導(dǎo)靜電涂層。

檢查離子風(fēng)機(jī)平衡度(±35V內(nèi)),清潔發(fā)射針或更換。

人員穿戴防靜電手環(huán)(實(shí)時(shí)監(jiān)測(cè)人體電位≤±100V)。

標(biāo)準(zhǔn):ISO 7級(jí)車間自凈時(shí)間應(yīng)≤20分鐘(從污染態(tài)恢復(fù))。

優(yōu)化方向:

調(diào)整氣流組織:改亂流為單向流(如側(cè)墻下回風(fēng))。

提高過濾器效率:將H13級(jí)HEPA升級(jí)為H14級(jí)。

必補(bǔ)文件:

DQ/IQ/OQ/PQ驗(yàn)證報(bào)告(含原始數(shù)據(jù))。

高效過濾器檢漏記錄、人員培訓(xùn)檔案。

技巧:

用電子簽名系統(tǒng)(符合FDA 21 CFR Part 11)。

典型矛盾:

潔凈室氣密門阻礙疏散寬度(需≥1.5m)。

彩鋼板吊頂內(nèi)消防管道未防火包裹。

合規(guī)改造:

換裝防火氣密門(如帶電磁釋放裝置的鋼制門)。

風(fēng)管穿墻處填充防火泥(如3M-Fire Barrier)。

空態(tài)測(cè)試:掃描HEPA泄漏點(diǎn),封堵所有縫隙。

動(dòng)態(tài)模擬:滿負(fù)荷運(yùn)行72小時(shí),記錄壓差/溫濕度波動(dòng)。

文件預(yù)審:確保驗(yàn)證報(bào)告與現(xiàn)場(chǎng)一致。

人員演練:模擬更衣和操作流程,避免人為污染。

消防預(yù)驗(yàn):邀請(qǐng)消防部門初驗(yàn),提前整改問題。

記住:90%的驗(yàn)收問題源于設(shè)計(jì)階段考慮不周,建議采用BIM+CFD模擬提前規(guī)避風(fēng)險(xiǎn)。